Share

Pin

Tweet

Send

Share

Send

În timpul sudării, există momente în care este necesar să apucați simultan piesa și să o țineți într-un anumit unghi. Pentru o astfel de muncă este nevoie de două persoane sau un instrument special. Cea mai utilizată clemă. Cu ajutorul său, fixați partea setată în poziția corectă. Cu toate acestea, clema prezintă o grămadă de dezavantaje. Prin urmare, aveți nevoie de un suport magnetic special care să vă ajute să efectuați această lucrare rapid și fără probleme inutile.

Avantajele unui colț magnetic pentru sudare

- Capabil să țină ambele părți din metal, ceea ce eliberează mâinile pentru a face treaba principală.

- Nu blochează accesul la joncțiune, ceea ce o face mai bună decât o clemă.

- Vă permite să creați mai multe opțiuni pentru unghiuri.

- Ușor de utilizat.

- Nu necesită cheltuieli mari pentru fabricație.

Procesul de fabricație a unui colț magnetic

În primul rând, avem nevoie de un disc magnetic cu un diametru de ~ 15 cm și un diametru interior de ~ 5 cm. De asemenea, este necesar să avem pătrate de tablă cu o grosime de 3 mm, cu o latură de 20 cm. Este foarte important ca laturile pătratului să fie perfect uniforme. Este de dorit ca magnetul în grosime să nu depășească materialul cel mai utilizat în lucrare. Cea mai bună opțiune este de 1-1,5 cm.

Plasăm magnetul în centrul pătratului și-l încercuim cu un marker pentru a crea un marcaj. În continuare, aplicăm liniile tăiate pe metal, care trebuie realizate pentru a crea un model.

Strângem piesa de prelucrat într-un vicior și cu ajutorul turbinei tăiem elementele în exces.

Aplicăm partea rezultată pe cel de-al doilea pătrat pentru a-i cercura contururile. În continuare, eliminăm excesul din el cu ajutorul unei turbine.

Conectăm cele două piese obținute împreună și îl prindem prin sudare. Acum putem efectua o operație, imediat pe două părți.

În continuare, avem nevoie de două cuplaje filetate. Instalăm un magnet pe piesa de lucru, aplicându-l pe locul desemnat anterior. Apoi distribuim cuplajul în jurul perimetrului său, la aceeași distanță unul de celălalt. Le marcăm poziția cu un marker.

Îndepărtăm cuplajele. Marcăm găurile din centrul locației cuplajelor. În continuare, folosind un burghiu corespunzător diametrului găurii din cuplaj, facem găuri în piesa noastră de lucru. Prin intermediul lor vor fi instalate șuruburi pentru fixare.

După aceea, am sudat o bucată de țeavă la piesa de prelucrat, cu diametrul găurii interioare a magnetului. O rezolvăm în acest loc. Drept urmare, am obținut o parte care poate fi fixată în mandrina unui strung.

Cu ajutorul unei burghie și a unui tăietor pe mașină, creăm o gaură egală cu diametrul interior al inelului magnetic.

Îndepărtăm țeava sudată și ne curățăm partea. În același timp, este foarte important să obțineți perfect margini, păstrând colțurile în linie. Prin urmare, va trebui să lucrați nu numai cu o mașină de măcinat, ci și cu un fișier. Facem un fel de instrument de măsurare, ceea ce înseamnă că precizia lucrărilor trebuie să fie în cea mai bună măsură.

În pasul următor, vom avea nevoie de cuplaje și șuruburi pentru ele.

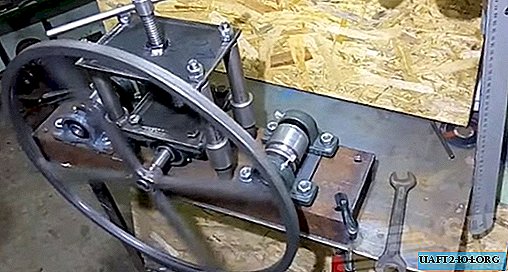

Piesele de lucru sunt deconectate și curățate. În continuare, un magnet și cuplajele sunt montate pe unul dintre ele.

De sus, acestea sunt acoperite cu un al doilea gol, fixând locația cu șuruburi prin cuplaje, dar nu strângându-le până la capăt.

În faza finală, structura este aliniată și verificată respectarea colțurilor. Abia apoi strângeți șuruburile. Șablonul magnetic este gata de plecare.

Share

Pin

Tweet

Send

Share

Send